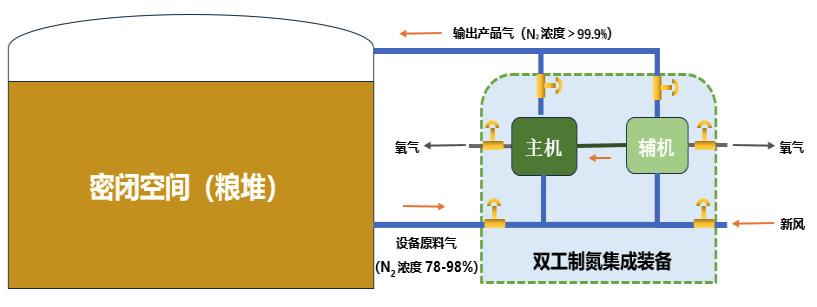

以真空泵吸工艺替代传统的空气压力注入工艺,设备系统从密闭仓间中抽取气体作为原料气进入集成设备进行氧、氮分离,氮气通过环流系统被重新送入密闭仓间中,上述过程循环往复。

- 替代压力容器的工艺设计,设备系统的工艺及配置更加简洁流畅,保障运行过程的安全性及经济性。

- 双工制氮真空回转环流工艺,原料气中的氮气浓度≥78%,设备输出保湿氮气最高浓度 ≥99.9%。

基于 VRM 制氮工艺,叠加“主、辅机联动模式下的气压均衡系统”,主、辅机既能够联动运行,也可以各自独立控制和运行。

|

项 目 |

内 容 |

|

性能与 技术规格 |

1.保湿氮气最高流量:360Nm³/h(SG-360T型)、480Nm³/h(SG-480T型)、600Nm³/h(SG-600T型)。 2.最高输出保湿氮气浓度 :99.9%。 3.配电功率:≤85kW。 4.环流充氮湿度留滞率不低于:98%。 5.二氧化碳留滞率不低于:95%。 6.三级气密性仓房充氮达标耗时(库容约4000吨、氮气浓度≥98%):36-48h。 7.完成单轮次充氮防虫周期的单位能耗:≤1.5kW·h/吨粮(三级气密性)、≤1.0kW·h/吨粮(二级气密性)。 |

|

安全保障 |

1.符合国家及行业相关规范,设备无须办理压力容器使用登记和特种设备操作证。 2.设备空气分离模组所采用的核心空气分离材料(复合分子筛)具备阻燃性。 3.仓间及设备平台配置氮气泄露自动巡检、预警系统。 |

|

监测与 智能控制 |

1.氧气浓度检测系统包含泵吸式或无线部署,单个仓房13至23个监测点位,均匀覆盖粮堆各层。 2.仓间氧气浓度实时监测、数据集成,保障设备系统自动运行、智能控制及应急启停。 |

|

运维保障 |

1.设备空气动力系统中所采用核心组件(真空泵、风机、空压机)免费质保期(含润滑油、零部件等耗材更换)不少于3年。 2.设备采用 “主机+辅机”的双机组工艺配置方案,双机联动运行实现快速、大流量运行输出,单机(或辅机)运行解决仓内氮气浓度维持需求以降低能耗,双机可轮替运行以具备全天候应急保障能力。 |